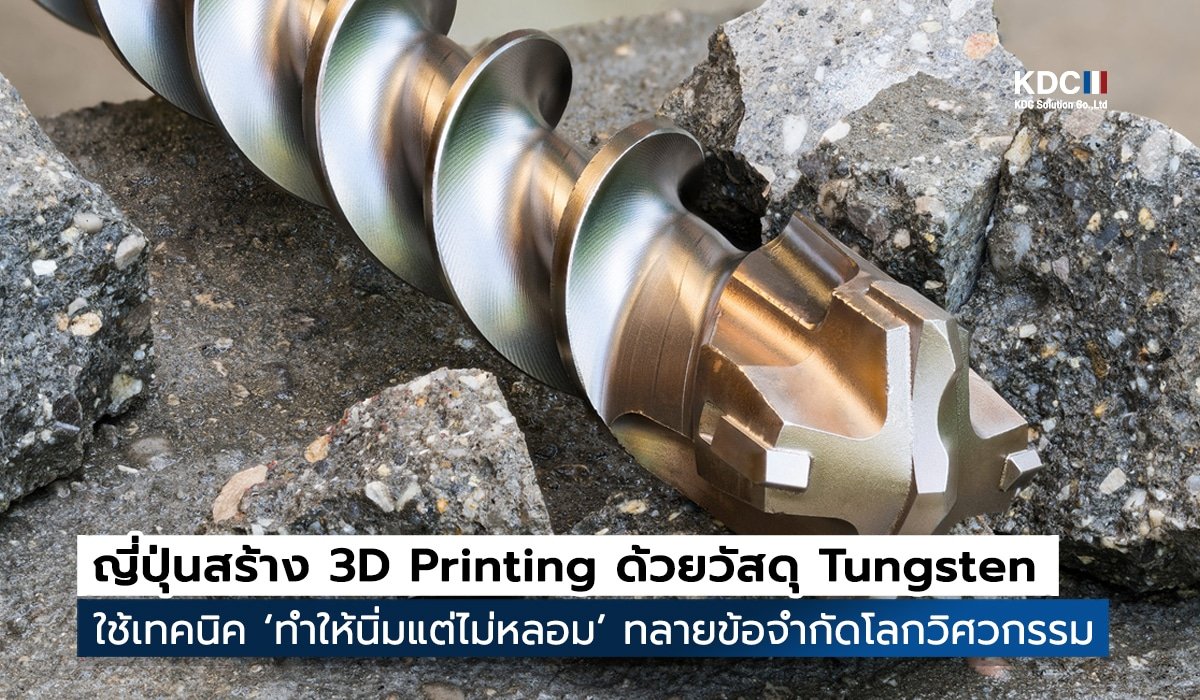

วงการอุตสาหกรรมหนักต้องสั่นสะเทือน! เมื่อทีมวิจัยจากญี่ปุ่น นำโดย Keita Marumoto ร่วมกับยักษ์ใหญ่ Mitsubishi Materials ประสบความสำเร็จในการใช้เทคโนโลยี 3D Printing กับวัสดุสุดโหดอย่าง Tungsten Carbide (WC–Co) ได้สำเร็จ โดยคงความแข็งแกร่งไว้ได้สูงถึง 1400 HV ซึ่งใกล้เคียงกับอัญมณีอย่างแซฟไฟร์และเพชรเลยทีเดียว

The Challenge ทำไม ‘ทังสเตน’ ถึงเป็นฝันร้ายของเครื่องพิมพ์ 3D?

ทังสเตนคาร์ไบด์ขึ้นชื่อเรื่องความ “แข็งและทน” จนถูกนำไปทำใบมีดตัดเหล็กหรือหัวเจาะสว่าน แต่ความแข็งนี้แหละที่เป็นอุปสรรคการพิมพ์โลหะทั่วไปต้องหลอมละลายวัสดุซ้ำๆ ซึ่งทำให้โครงสร้างภายในของทังสเตนพัง เกิดรอยร้าว หรือเสื่อมสภาพจนเสียคุณสมบัติความแข็งไป

วิธีผลิตแบบเดิม (Powder Metallurgy) ทั้งแพงและสิ้นเปลืองวัสดุมาก เพราะต้องขึ้นรูปใหญ่แล้วค่อยมาเจียรส่วนเกินออก

เคล็ดลับ ‘ทำให้นิ่มแทนการหลอม’

ทีมวิจัยฉีกตำราเดิมด้วยเทคนิค Hot-wire Laser Irradiation

ใช้เลเซอร์ยิงร่วมกับการอุ่นวัสดุเติม (Wire) ให้ร้อนรอไว้ก่อนแทนที่จะยิงจนละลายเป็นน้ำ ทีมงานคุมความร้อนให้อยู่ในจุดที่วัสดุ “อ่อนตัว” พอที่จะยึดติดกันเป็นชั้นๆ ได้ แต่ไม่ร้อนจนโครงสร้างเม็ดวัสดุ (Grain) ขยายตัวใหญ่เกินไปจนเปราะ

เพื่อแก้ปัญหาการแตกร้าวจากความร้อน ทีมวิจัยได้ใส่ชั้นคั่นที่เรียกว่า Ni-based alloy middle layer

ชั้นโลหะผสมนิกเกิลนี้จะทำหน้าที่เป็นตัวประสานและช่วยควบคุมอุณหภูมิในระหว่างการพิมพ์ Result: ได้ชิ้นงานที่สมบูรณ์แบบ มีความแข็งแรงคงที่เกิน 1400 HV ทั่วทั้งชิ้นงาน และแทบไม่พบจุดบกพร่อง (Defect) ตามเกณฑ์การวิจัย

นวัตกรรม 3D Printing นี้ไม่ได้แค่ล้ำ แต่ยังช่วยประหยัดต้นทุนมหาศาล

Targeted Deposit: ระบบ Additive Manufacturing (AM) ช่วยให้เลือกเติมเนื้อทังสเตนได้เฉพาะจุดที่ต้องการความทนทานสูง เช่น บริเวณ “คมตัด” ของเครื่องมือ

Zero Waste: ลดการใช้วัตถุดิบราคาแพงอย่างทังสเตนและโคบอลต์ได้อย่างเห็นผล เมื่อเทียบกับการขึ้นรูปจากก้อนโลหะขนาดใหญ่แบบเดิม

ความสำเร็จของทีมวิจัยญี่ปุ่นในครั้งนี้คือ “ก้าวสำคัญ” ที่จะเปลี่ยนหน้าประวัติศาสตร์เครื่องมือตัดและแม่พิมพ์ในอุตสาหกรรม แม้ปัจจุบันจะยังมีโจทย์เรื่องการลดรอยแตก (Cracking) ในรูปทรงที่ซับซ้อน แต่เทคนิค “ทำให้นิ่มแทนการหลอม” นี้ได้เปิดประตูบานใหญ่ให้เราสามารถพิมพ์วัสดุที่ “แข็งที่สุดในโลก” ให้กลายเป็นรูปทรงตามใจชอบได้ในอนาคตอันใกล้

tags : Tom’s Hardware